TİTANYUM DİOKSİT (TiO2) NEDİR?

Doğal olarak meydana gelen, titanyumun oksit formu olan titanyum dioksit (TiO2); titania olarakta bilinmekte, doğada saf olarak bulunmamakta ve demir titanyum dioksit (Fe3TiO3) cevherlerinden üretilmektedir.

Beyaz toz formunda bulunan titanyum dioksit; ürünün teknolojik özelliklerini geliştirmek için küçük miktarlarda alüminyum ve/veya silika ile kaplanabilen saf titanyum dioksit içerebilmektedir.

Isı ve ışık stabilitesi yüksek olan titanyum dioksit; su ve organik çözgenlerde çözünmemekte, hidroflorik asit ve sıcak derişik sülfürik asit çözeltisinde ise yavaş çözünmektedir.

Sahip olduğu yüksek refraktif indeks ve parlak beyazlıktan dolayı, pigmentler için etkili bir opaklaştırıcı olmaktadır. Titanyum dioksitin önemli bir diğer avantajı da; UV ışık altında renginin solmamasıdır.

TİTANYUM DİOKSİTİN (TiO2) KULLANIM ALANLARI NELERDİR?

Kullanım alanları arasında gıda, kozmetik ve eczacılık ürünleri gelmekte, ayrıca boya, plastik, kağıt endüstrilerinde de beyazlık ve opaklık sağlayan pigment olarak yaygın uygulama bulmaktadır.

Hem suda, hem yağda dispers olabilen türleri üretilen titanyum dioksitin gıdalarda kullanımı; FDA tarafından ağırlıkça % 1 ile sınırlanmaktadır. Sahip olduğu opaklayıcı özellik, özellikle peynir ve salata sosları gibi düşük yağlı ürünlerde yağdan kaynaklanan opak görünümü taklit etmek amacıyla önemli faydalar sağlamaktadır.

Sahip olduğu iyi bir dispersiyon ve optik özelliklerden dolayı boyalar için mükemmel bir katkı maddesi olmaktadır. Toz formu, boya ve kaplama (emayeler), plastikler,kağıt,mürekkep, fiber, gıda ve kozmetik ürünlerinde beyazlık ve opaklık vermek amacıyla kullanılmaktadır.

Fotokataliz olarak da kullanılan titanyum dioksit ışık ile gerçekleşen kimyasal tepkimeleri hızlandırıcı özellik gösterir. Organik bileşiklerle tepkimeye girdiğinde su ve karbondioksit bileşikleri açığa çıkmaktadır. Bu özelliği sayesinde nano teknolojik boyaların içinde kullanılan titanyum dioksit organik bileşiklerle tepkime vererek onların yok olmasını sağlar ve kendini temizleyen bir boya veya kumaş elde edilmiş olur.

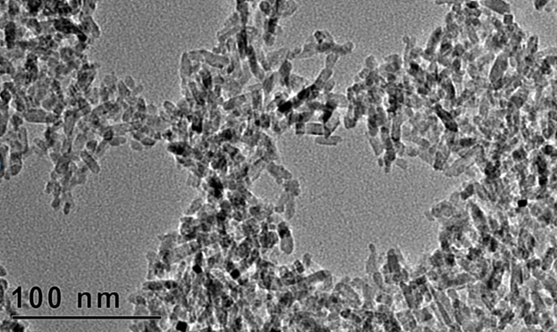

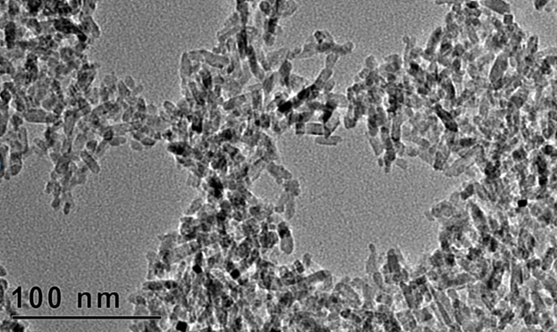

PEKİ NANOTEKNOLOJİ PARÇACIĞI TİTANYUM DİOKSİT NEDİR?

Dünyada en sık kullanılan mineraldir ve nanoteknolojide kullanılan 3 ana maddeden biridir. Titanyum dioksit (TiO2)in atom yapısı değiştirilerek, istediği gibi yönetilebilen, özellikle ışığı gördüğü an, değişebilen yeni bir mineral inşa edilmiştir. Burada titanyum dioksit (TiO2) mineralinden bahsetmiyoruz, moleküler sistemi ile oynanmış yeni titanyum dioksit (TiO2) mineralinden bahsediyoruz.

TİTANYUM DİOKSİT (TiO2) NEDEN NANOPARÇACIK OLDU?

Titanyum dioksit (TiO2) nanoparçacıklarının atom yapısı değiştirilerek, görülebilen ışık hüzmesine verdiği tepki yeniden yapılandırılmıştır. Işık ya da fotonların titanyum dioksit nanoparçacığa düşmesiyle birlikte, titanyum dioksitle temas halindeki organik madde, kimyasal reaksiyonla parçalanmaya başlar. Aynı bitkilerdeki fotosentez olayı gibi düşünebilirsiniz. Fotosentez; karbondiokist ve suyun, ışığın etkisi ile organik madde yani besin üretmeye başlamaktadır.

Buradaki tepkime tipi aynı fotosentez gibi olmasına rağmen, organik madde üretilmez, aksine organik maddeleri ayrıştırarak, CO2 yani Karbondioksit ve H2O yani su açığa çıkar.

Bu ne demek biliyor musunuz?

Titanyum dioksit nanoparçacıkların, herhangi bir organik madde ya da canlı bir hücreye dokunduğunda, canlı dokunun, özellikle protein parçalanması ve yaptığı rutin işlevlerin değişmesine sebep olabilecek, kimyasal tepkimeyi alevlendirecek, korkunç bir yeteneğe sahip olduğudur.

Titanyum dioksit (TiO2) eğer bir nanoparçacık olarak işlev yapacaksa, bununla üretilen insanın kullanabileceği herhangi bir ürün tehlike yaratabilir.

Aslında kendi kendine temizleyen giysiler, ütü yapılmasına gerek olmayan gömlekler gibi tekstil ürünlerinde, nanosıvı olarak temizlik sektöründe, ilaçlama ve yüzey kaplama ürünlerinde, artık nanoparçacıklar kullanılmaktadır.

Gıda takviyelerinden vitamin ve mineraller, diş macunu, boyalar, gıda boyaları, katkı maddeli hazır yiyeceklerde kullanılmaktadır. 2015 yılına göre yılda 2,5 milyon tona yakınlaşan üretimi vardır.

Küf tutmayan ve nefes alan boya reklamlarına baktığınızda, titanyum dioksit (TiO2) nanoparçacıkları aklınıza gelmelidir.

Titanyum dioksit (TiO2) nanoparçacıkları, kozmetik sektöründe de çok kullanılır. Mesela uzun süre kalıcı makjay ürünleri, su değdiğinde bozulmayan rujlar, ağlasanız da akmayan rimeller, nemlendirici kremler, sprey halindeki güneş kremleri gibi daha bir çok üründe kullanılmaktadır.

Buraya kadar nanoparçacıkları anlatmaya çalıştık. Şimdi ise asıl soruya gelelim.

TİTANYUM DİOKSİT (TiO2) NANOPARÇACIKLARI ZARARLI MIDIR?

UCLA (University of California), Kaliforniya Üniversitesi bunla ilgili bir araştırma yapmıştır. Üniversitenin Patoloji, Radyasyon Onkolojisi ve Çevre Sağlık Bilimleri Profesörü Robert Schiestl ve ekibinin yaptığı araştırmada, Titanyum Dioksit (TiO2) nanoparçacıklarının DNA yapısındaki hem tek hem de çift iplik sarmallarında kırılmalara neden olduğu, genel olarak da bunun kromozomlara hasar verdiğini ve enflamasyona neden olduğunu bulmuştur.

Kromozom hasarı demek, kanser riski demektir. Bunun farkında olan araştırma ekibi, denek fareler üzerinde teste başlamıştır. Farelerin içecekleri sulara, Titanyum Dioksit (TiO2) nanoparçacıkları eklenmiştir. Bu suyla beslenen fareler, daha 5 gün olmadan genetik bozulmalara uğramıştır. Uzmanlar farelerde 5 günde oluşan bu genetik bozukluğu, aynı şartlara maruz bırakılan insanlarda 1 yıl 7 ay sonra gözlemleneceğini açıklamışlardır.Cancer Research dergisinde bu araştırma yayımlanmıştır ve sonuçlar ürkütücüdür.

Birleşmiş Milletler´in Uluslararası Kanser Araştırma Kurumu (IARC) da bu maddenin insanlar için muhtemel bir kanserojen olduğunu öne sürmektedir.

PEKİ NEDEN TİTANYUM DİOKSİT (TiO2) NANOPARÇACIKLARI VÜCUTTAN ATILAMIYOR?

Normal Titanyum dioksit (TiO2) minerali vücuttan atılabilir ama titanyum dioksit (TiO2) nanoparçacıkları atılamaz.

Titanyum dioksit (TiO2) nanoparçacıkları bir defa olsa bile, tüketilen gıdaların içinde alındığında, bir kene gibi organlarda birikmeye başlar. Nanoparçacık olduğu için, hücre zarlarından geçip, seyahat bile yapabilir. Bu geçişlerde hücrenin işlevlerini bile aksatabilir.

Gıda uzmanları titanyum dioksit (TiO2) minerali zararlı değil diyorlar. Bu konuda uzmanlar zaten hem fikir. Onların anlamadığı ya da anlamak istemediği, moleküler madde değişikliğine uğramış titanyum dioksit (TiO2) nanoparçacıklarının bilimsel olarak verdiği zararlardır.

Profesör Robert Schiestl, titanyum dioksit (TiO2) nanoparçacıkları, vücutta gezdiklerinde aynı serbest radikallerin meydana getirdiği oksidadif stresin hücre ölümüne ve ilerlemesi ile kansere neden olduğunu, genetik olarak insan DNA’sına zarar verdiğini söylemektedir.

FRANSA TİTANYUM DİOKSİTİ (TiO2) NEDEN YASAKLAMAYA HAZIRLANIYOR?

Fransa, bu yıl titanyum dioksit isimli gıda katkı maddesini yasaklamaya hazırlanıyor. Ülkede, önde gelen gıda firmalarına çağrı yapılarak; bu maddeyi gıda ürünlerinden gönüllü olarak kaldırmaları istendi. Fransız gazetesi Le Parisien’e açıklama yapan Fransa Ekolojik ve Kapsayıcı Dönüşüm Bakanı Brune Poirson, “Bu gıda katkı maddesini yıl sonu itibariyle Fransa’da yasaklamayı planlıyoruz” dedi.

Gıdahattı’nın haberine göre, Fransız politikacılar, ilgili Gıda Endüstrisi´ni ilgilendiren kanunlarda, gerekli görmesi halinde bu değişikliğin yapılacağına dair bir taslağı hazırlamış durumda. Devlet yetkililerin bu değişikliği yapmalarının nedeninin, söz konusu katkı maddesinin hiçbir besin değeri olmaması ve yalnızca estetik kaygılarla kullanılması olduğunu ifade etmektedir.

Poirson geçtiğimiz hafta Tourcoing merkezli bir şekerleme devi olan ve geçtiğimiz yıl Ocak ayında bu maddeyi gönüllü olarak kullanmaktan vazgeçen Verquin Confiseur´un başındaki isimle bir araya gelmiştir. Fransa´daki şekerleme ürünlerinin yüzde 10´unu üreten Verquin Confiseur, ülkenin en büyük şekerleme üreticisi, Fransız pazarının da en büyük üçüncü oyuncusu konumundadır.

Elif ÇETİNKAYA

Kimyager/Laboratuvar Sorumlusu

Diğer Blog Yazılarımız İçin: https://demo.haliccevre.com/blog/ Okumak İsteyebilirsiniz: Titanyum Dioksit (TiO2)

Kaynaklar:

http://www.vankim.com/urunler/renklendiriciler/titanyum-dioksit

https://www.zararlar.com/titanyum-dioksit-zararlari.html

https://www.gelgez.net/nanoteknoloji-parcacigi-titanyum-dioksit-nedir/

https://www.sozcu.com.tr/2018/saglik/fransa-yasaklamaya-hazirlaniyor-titanyum-dioksit-nelerde-var-2440779/

Kurşun doğada yaygın olarak bulunan ve kolay işlenebilir bir metal olması nedeniyle endüstride oldukça fazla kullanılan

Kurşun doğada yaygın olarak bulunan ve kolay işlenebilir bir metal olması nedeniyle endüstride oldukça fazla kullanılan

Çok tehlikeli ve zehirli olan bu maddenin yakıtta kullanılmasıyla bir önceki roketlerin kısıtlamalarından kurtulacağı düşünülmekteydi

Çok tehlikeli ve zehirli olan bu maddenin yakıtta kullanılmasıyla bir önceki roketlerin kısıtlamalarından kurtulacağı düşünülmekteydi Yukarıda bahsettiğimiz Nedelin Faciasında birçok insanın ölümüne neden olan Hidrazin nasıl bir kimyasaldır peki? Her şeyden önce Hidrazin

Yukarıda bahsettiğimiz Nedelin Faciasında birçok insanın ölümüne neden olan Hidrazin nasıl bir kimyasaldır peki? Her şeyden önce Hidrazin